Технология литья колоколов колокольного завода «ЛИТЭКС»

Звучание колокола, его основной тон и тембровая окраска зависят в первую очередь от профиля, определяющего строение его внутренней и внешней поверхности. Колокола «ЛИТЭКС» построены на основе профилей московских мастеров XVII-XIX вв. Другим важным фактором, влияющим на звучание колокола, является состав металла, из которого он изготовлен. Благодаря вековым поискам мастеров было найдено оптимальное соотношение меди и олова в колокольной бронзе, при котором не страдали ни звучание, не прочностные характеристики колокола. Изготовление колокола начинается с проектирования его профиля и экспериментальной отливки. Используя новейшие компьютерные технологии и специализированное программное обеспечение, «ЛИТЭКС» проектирует звучание колокола и процесс его заливки. В этой работе участвуют звонари и кампанологи, конструкторы и технологи завода, а также научные сотрудники российских вузов и специализированных НИИ. Для изготовления колоколов на заводе «ЛИТЭКС» используется постоянная оснастка моделей. Благодаря этому обеспечивается отливка колокола в точном соответствии с его чертежом и воспроизводство заданного профиля. Мы отливаем колокола с заявленным звучанием по основному тону.

|

|

|

|

|

Заливке колокола предшествуют подготовительные операции: художественное оформление модели, изготовление керамической формы и стержня. Подготовительной операцией является отливка из воска рельефных изображений – узоров, орнаментов, выбранных заказчиком икон и тестовых надписей. Для их изготовления используются свечные огарки и воск. Затем производится обнарядка рельефами модели колокола, которая точно повторяет его внешнюю поверхность. То, что создано в воске, в последующем будет воспроизведено в металле. Поэтому, работа на участке художественного оформления требует особой аккуратности и специальных навыков.

|

|

|

|

|

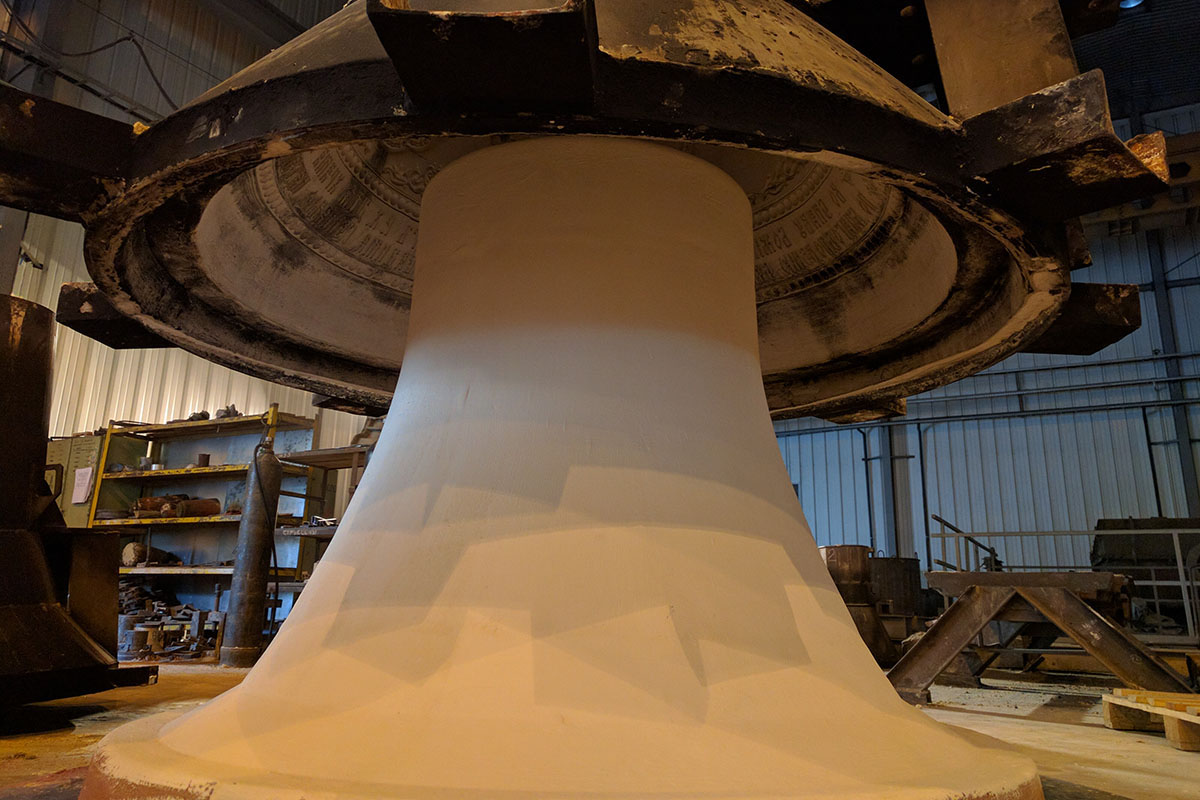

Наряженная модель колокола отправляется на участок формовки, где она накрывается специальным металлическим кожухом - опокой. Пространство между моделью и опокой заполняется жидкой керамической формовочной смесью, основой которой является пылевидный кварц. Когда смесь застывает, металлический кожух снимается, после чего происходит размыкание керамической формы и модели колокола. Керамическая форма подвергается прокалке и обжигу для укрепления её прочности и выплавки воска в отпечатанных полостях. Модель колокола очищается от остатков воска для последующей обнарядки.

|

|

|

|

|

Одновременно на стержневом участке происходит изготовление так называемого стержня – элемента, в точности повторяющего внутренний объём колокола. После того, как стержень готов, происходит его смыкание с керамической формой. Пространство между стержнем и керамической формой является будущим колоколом. Когда оснастка готова к заливке, производится подготовка расплава металла. Производятся точный расчёт шихты (соотношение металлов для приготовления расплава), загрузка металла в печь, его разогрев и плавка при температуре около 1200 градусов по Цельсию. Завод «ЛИТЭКС» использует металлы высокой степени чистоты: медь не ниже марки М1 и олово марки О1пч.

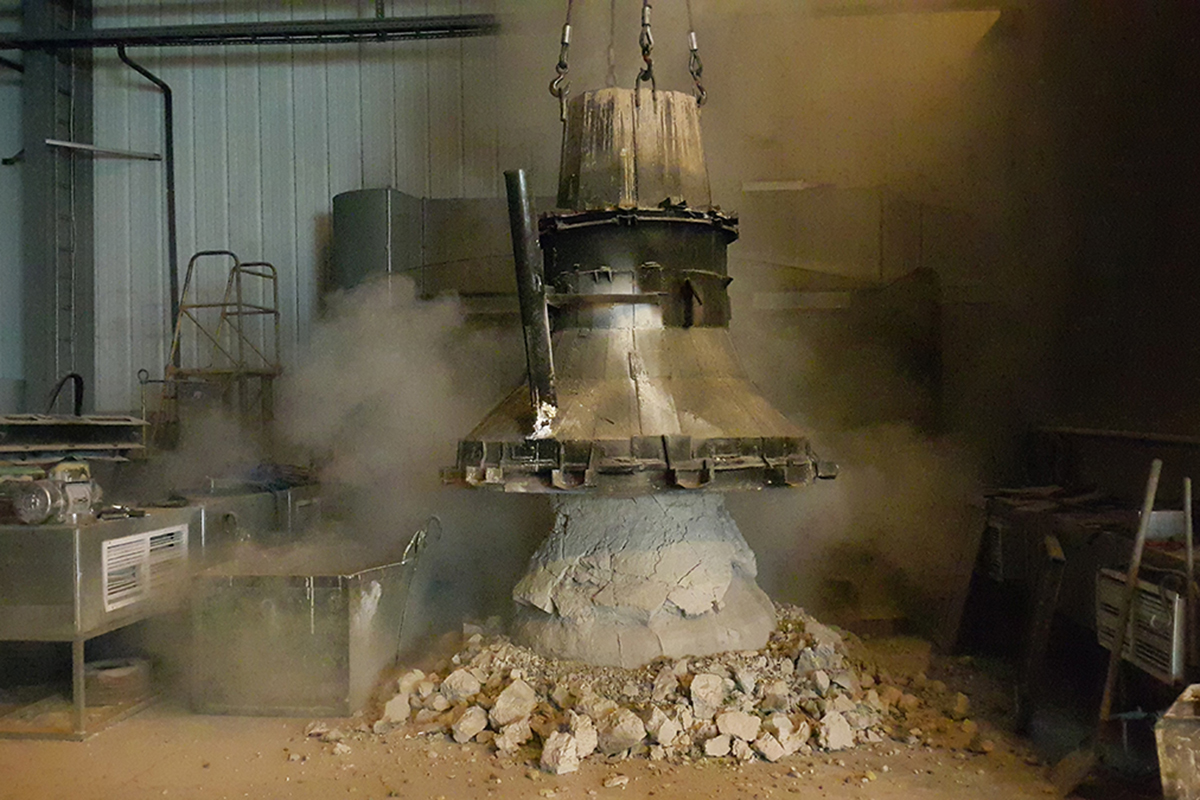

Расплавленный металл заливается в форму, после чего происходит его остывание. В зависимости от размеров изготавливаемого колокола, процесс остывания может занять разное время, от нескольких часов до нескольких суток. Когда металл остывает, отливка колокола извлекается из заливочной формы и очищается от остатков формовочной смеси. После этого производится чистовая обработка (прочеканка) внешней поверхности колокола. Финальными производственными операциями являются полировка и патинирование колокола. Каждый изготовленный колокол проходит акустический контроль и контроль качества литья, после чего специалистами завода производится тщательный подбор колоколов по звучанию в наборы.

|

|

|

|

|

|

|

|

|

|

![]()